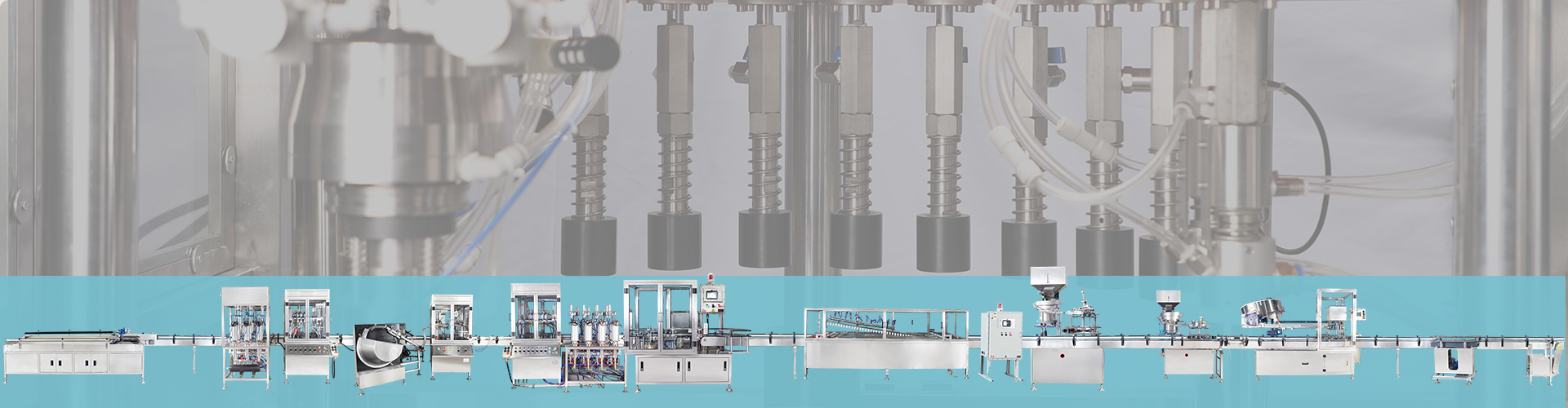

Принцип работы машины для розлива аэрозолей

2025-03-17

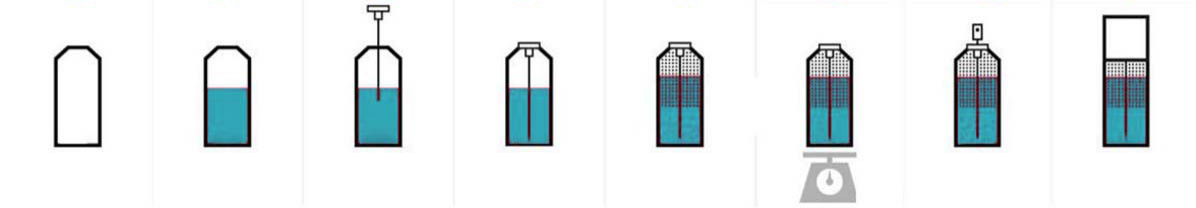

1.основной процесс

Работа машины для розлива аэрозолей обычно делится на следующие этапы:

Подготовка баллонов: пустые баллоны очищаются, высушиваются и подвергаются предварительному осмотру.

Наполнение жидкостью: впрыскивание жидкости (например, краски, фармацевтических препаратов и т. д.).

Заполнение пропеллентом: добавление сжиженного газа или пропеллента в виде сжатого газа.

Установка и герметизация клапанов: установка клапанов и герметизация резервуаров.

Испытание давлением и контроль качества: проверка на герметичность и стабильность давления.

2.Основные научные принципы

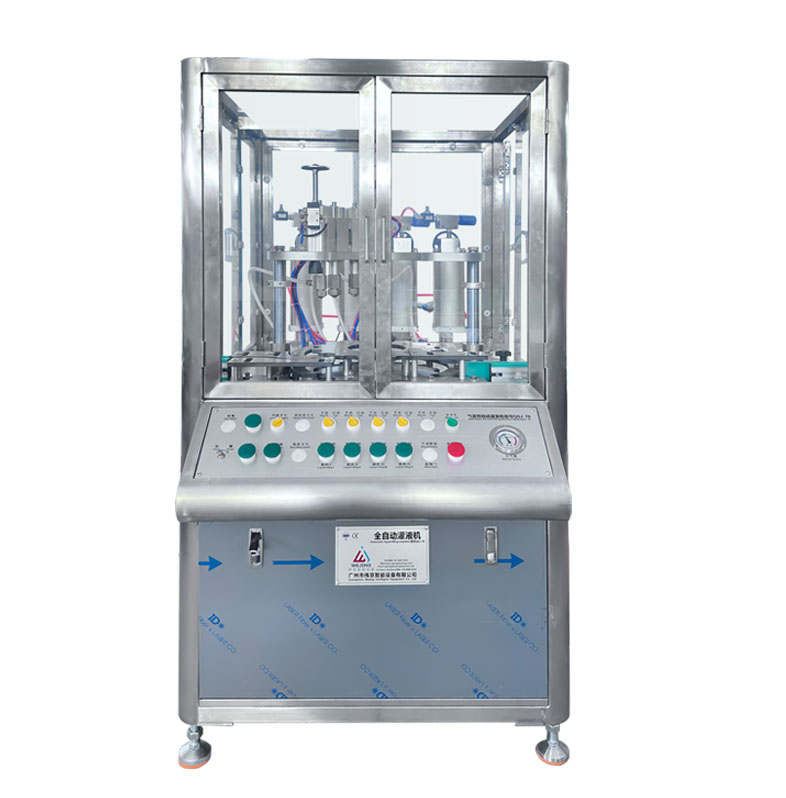

(1) Количественный контроль заполнения жидкостью

Технология дозирования жидкости:

С помощью высокоточных насосов (например, шестеренчатых или перистальтических) и датчиков расхода, основанных на уравнении Бернулли и законе Хагена-Пуассуэ (формула объемного расхода ламинарной жидкости), осуществляется контроль расхода жидкости, чтобы обеспечить погрешность заполнения менее ± 1%.

Вакуум-ассистированное заполнение:

Часть оборудования впрыскивает жидкость после вакуумирования в резервуаре, чтобы избежать образования пузырьков газа (используется принцип парциального давления газа).

(2) Заправка топливом и баланс давления

Заправка сжиженным газом (например, LPG):

Пропеллент находится в жидком состоянии при низкой температуре или высоком давлении и заправляется с помощью криогенного метода конденсации или системы впрыска под высоким давлением. Температура и давление контролируются для стабилизации процесса сжижения топлива в соответствии с уравнением Клапейрона.

Заправка сжатым газом (например, CO₂, N₂):

Заправка непосредственно под давлением с помощью компрессора, в соответствии с законом идеального газа, требует расчета давления в резервуаре после заправки (P₁V₁ = P₂V₂).

(3) Уплотнение клапана и гарантия газонепроницаемости

Технология уплотнения с накатанной кромкой:

Механический рычаг выравнивает клапан относительно горловины резервуара и прикладывает давление для обжима уплотнения через прецизионную пресс-форму, используя пластическую деформацию металла для формирования герметичной структуры (на основе принципа предела текучести материала).

Обнаружение утечек:

После заполнения резервуар погружают в воду или обнаруживают пузырьки с помощью гелиевого масс-спектрометра для проверки герметичности (на основе закона диффузии газа).

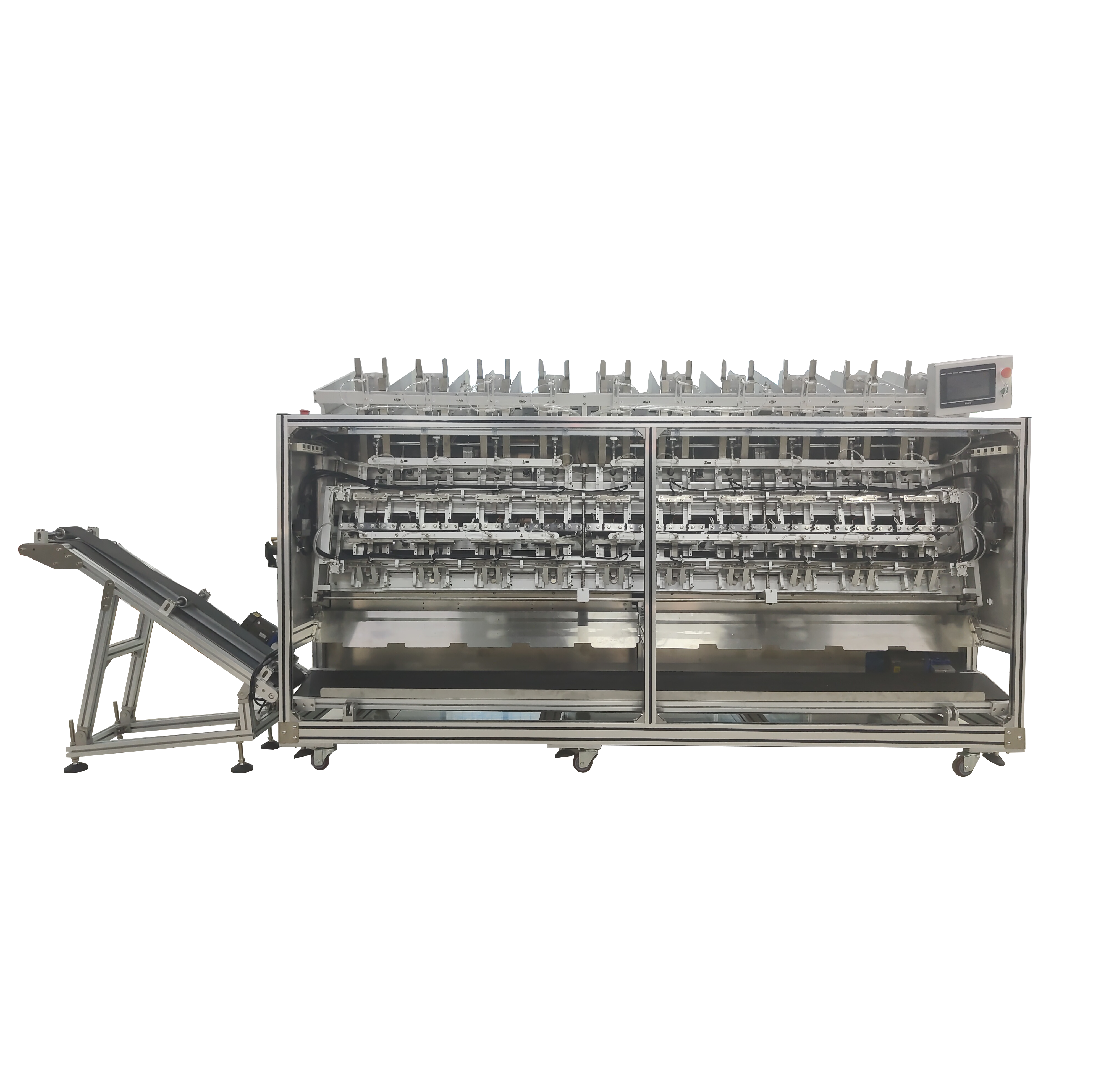

3.Основные технологические и аппаратные модули

Двухкамерная система заправки:

Машина частичного наполнения с раздельной конструкцией, наполнение жидкостью и пропеллентом происходит в отдельные этапы, что позволяет избежать преждевременной реакции смешивания (например, легковоспламеняющихся веществ).

Система управления с обратной связью по давлению:

Мониторинг давления в резервуаре в реальном времени с помощью датчиков давления, в сочетании с ПИД-алгоритмом для динамической регулировки скорости заправки (для предотвращения взрыва при избыточном давлении).

Технология низкотемпературного наполнения:

Для чувствительных к температуре пропеллентов (например, бутана) используется система охлаждения, поддерживающая низкую температуру и препятствующая газификации (по принципу скрытой теплоты фазового перехода).

4.Безопасность и эффективность конструкции

Взрывобезопасные меры:

При заправке легковоспламеняющихся топлив оборудование должно соответствовать стандартам взрывозащиты ATEX, использовать неискрящие материалы и системы инертизации азотом.

Автоматизация и оптимизация с помощью искусственного интеллекта:

Машинное зрение для обнаружения дефектов резервуара, алгоритмы искусственного интеллекта для оптимизации параметров заправки (например, температуры, давления) с целью снижения энергопотребления.

Экологически безопасная система рециркуляции:

Собирает летучие газы (ЛОС), образующиеся в процессе розлива, и обрабатывает их путем конденсации или адсорбции для снижения загрязнения окружающей среды.

5.сценарии применения и технические проблемы

Розлив жидкостей с высокой вязкостью (например, лака для волос): для снижения вязкости требуется нагрев, а для точного контроля расхода используются винтовые насосы.

Асептическое наполнение (медицинские спреи): при работе в чистом помещении система наполнения должна быть устойчива к высоким температурам и стерилизации в автоклаве.

Заполнение миниатюрных емкостей (например, портативных спреев): требуются нанопрецизионные миниатюрные клапаны и заправочные головки.

Резюме

Научная сущность аэрозольного наполнителя заключается в обеспечении эффективной инкапсуляции многофазных веществ (жидкость + газ) в безопасном диапазоне давлений за счет точного контроля гидродинамических параметров и механических свойств материалов. Его конструкция объединяет законы физики (например, уравнение состояния газа), машиностроения (например, технологию уплотнения) и интеллектуального управления (например, систему обратной связи по давлению) и является типичным представителем современного химического оборудования. С развитием технологий оборудование для розлива становится все более эффективным, экологичным и интеллектуальным.