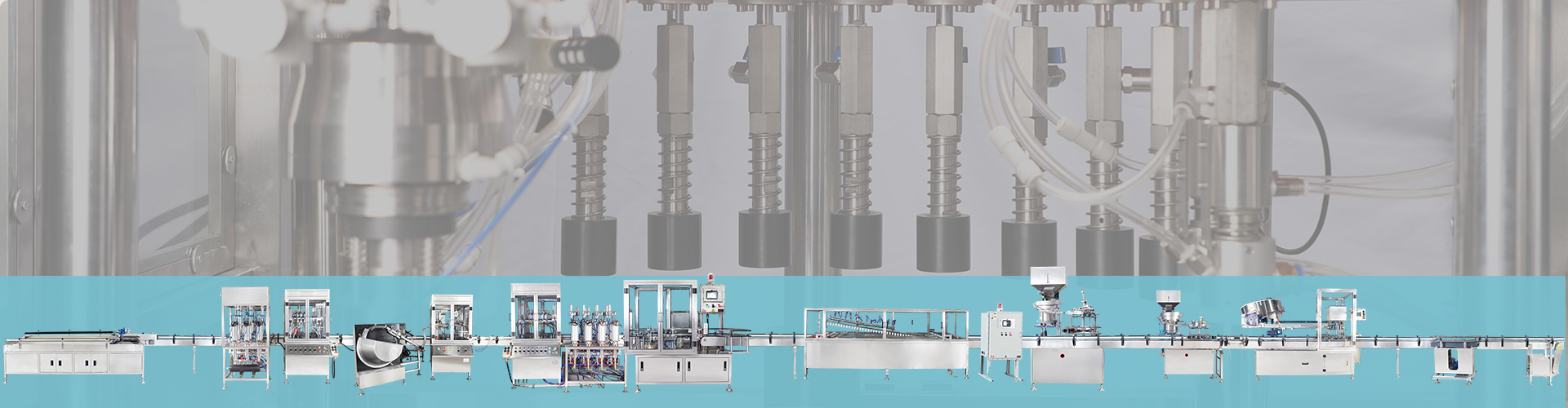

Применимые решения для сокращения отходов на линиях розлива жидкостей

2025-08-15

Линии розлива жидких продуктов играют важную роль во многих отраслях, от пищевой промышленности и производства напитков до фармацевтической и химической промышленности. Однако на этих линиях часто наблюдаются потери продукта, что может привести к повышению производственных затрат, снижению эффективности и увеличению воздействия на окружающую среду. К счастью, существует ряд методов и передовых методов сокращения отходов, которые можно внедрить для повышения эффективности автоматического розлива жидких продуктов и сокращения отходов продукции. В этой статье мы рассмотрим, как производители могут сократить количество отходов на линиях розлива жидких продуктов и улучшить общие эксплуатационные показатели.

Какие факторы вызывают потери продукта на линиях розлива жидкостей?

Потери продукта на линиях розлива жидкостей могут возникать по разным причинам, и понимание этих факторов — первый шаг к сокращению потерь. Среди распространённых причин — перелив при розливе, неправильный объём наполнения, пузырьки воздуха в жидкости и проблемы с расположением насадок. Потери продукта при розливе жидкостей также могут быть вызваны неравномерной скоростью потока или недоливом ёмкостей, что приводит к дорогостоящим доработкам или порче продукта.

Другим фактором, который следует учитывать, является взаимодействие процесса наполнения с тарой. Например, если тара не совмещена с наполнительными патрубками, жидкость может перелиться или не полностью наполниться. В некоторых случаях недостаточная герметизация после наполнения или неисправность клапанов могут привести к дополнительным потерям продукта. Своевременно выявляя эти проблемы, производители могут принять корректирующие меры для минимизации потерь на протяжении всего процесса наполнения.

Как можно сократить потери за счет повышения точности наполнения?

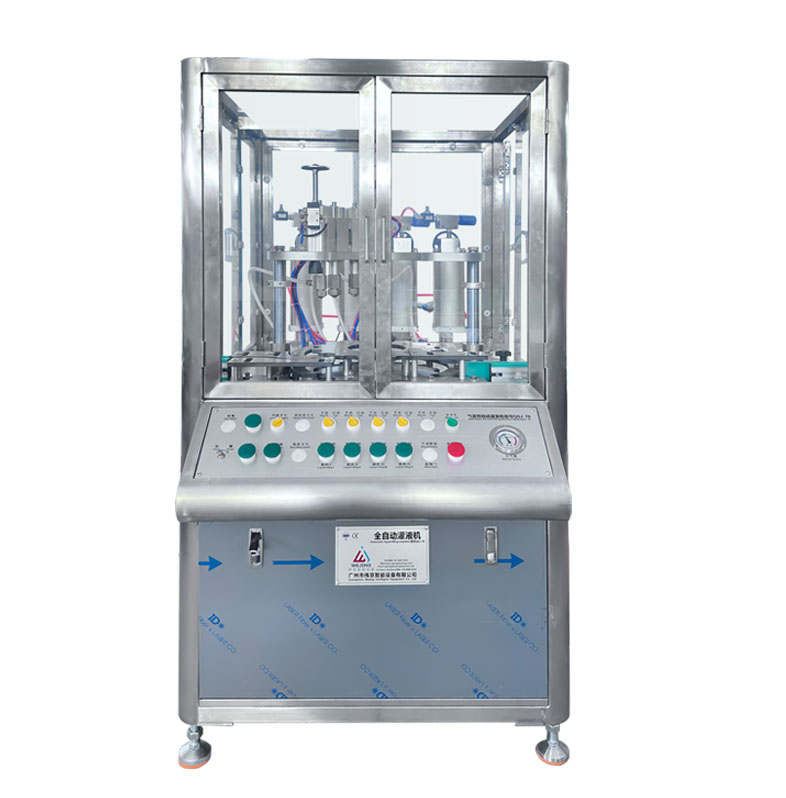

Один из самых простых способов сократить количество отходов — повысить точность розлива. При правильной калибровке разливочных машин каждый контейнер получает необходимое количество продукта, что значительно снижает вероятность потерь жидкого продукта при розливе. Регулируя настройки системы розлива в соответствии с типом продукта и размером контейнера, производители могут предотвратить как перелив, так и недолив.

Один из самых простых способов сократить количество отходов — повысить точность розлива. При правильной калибровке оборудования для розлива каждый контейнер получает необходимое количество продукта, что значительно снижает вероятность потерь жидкого продукта при розливе. Регулируя настройки системы розлива в соответствии с типом продукта и размером контейнера, производители могут предотвратить как перелив, так и недолив.

Как тип насадки и заправочные клапаны влияют на потери продукта?

Сопла и разливочные клапаны играют важную роль в минимизации потерь жидкости при розливе. Неправильно спроектированное или неправильно расположенное сопло может привести к разбрызгиванию и переливу, что приводит к потере времени и материалов. Выбор типа сопла критически важен для поддержания эффективности. Например, сопло с одним отверстием может хорошо подойти для жидкостей с низкой вязкостью, но для более густых продуктов может потребоваться сопло с несколькими отверстиями или специальное сопло.

Аналогичным образом, разливочные клапаны отвечают за регулирование потока жидкости в контейнеры. Если клапан закрывается неплотно или открывается слишком поздно, это может привести к потере продукта при розливе из-за разлива. Прецизионные клапаны, которые открываются и закрываются в нужный момент, могут повысить точность розлива и сократить количество отходов. Выбор более точных автоматизированных клапанов также поможет исключить человеческий фактор в процессе.

Как можно предотвратить проблемы разбрызгивания и перелива?

Разбрызгивание и перелив — распространённые проблемы, приводящие к ненужным потерям продукта во время розлива. Эти проблемы часто возникают, когда жидкость наливается слишком быстро, что приводит к её переливанию через край контейнера или выплескиванию. Чтобы предотвратить эти проблемы, производители могут регулировать скорость розлива и инвестировать в технологии, регулирующие поток жидкости.

Одним из эффективных решений является использование насадок, предотвращающих разбрызгивание, специально разработанных для минимизации разбрызгивания при наполнении контейнеров. Другой вариант — бережный процесс наполнения, при котором жидкость поступает в контейнер с меньшей скоростью, что помогает снизить вероятность перелива. Кроме того, использование датчиков перелива может автоматически отключать систему при обнаружении избытка жидкости, что снижает количество отходов и повышает эффективность процесса наполнения.

Снижают ли потери регулировка времени наполнения и давления?

Да! Время наполнения и регулировка давления — ключевые факторы, которые могут значительно снизить потери продукта. Регулируя время наполнения, производители могут гарантировать, что в каждый контейнер будет поступать необходимое количество жидкости. Если время наполнения слишком короткое, контейнер может не получить достаточное количество продукта, что приведет к недоливу. С другой стороны, слишком длительное время наполнения может привести к переполнению и потерям.

Давление — ещё один ключевой фактор. Слишком высокое давление наполнения может привести к разбрызгиванию или чрезмерному пенообразованию жидкости. Однако регулировка давления в соответствии с продуктом и типом ёмкости может обеспечить плавный поток жидкости, предотвращая переливы и снижая вероятность потерь при наполнении. Для высоковязких жидкостей для достижения точного наполнения может потребоваться более низкое давление.

Какую роль системы автоматизации играют в минимизации потерь продукции?

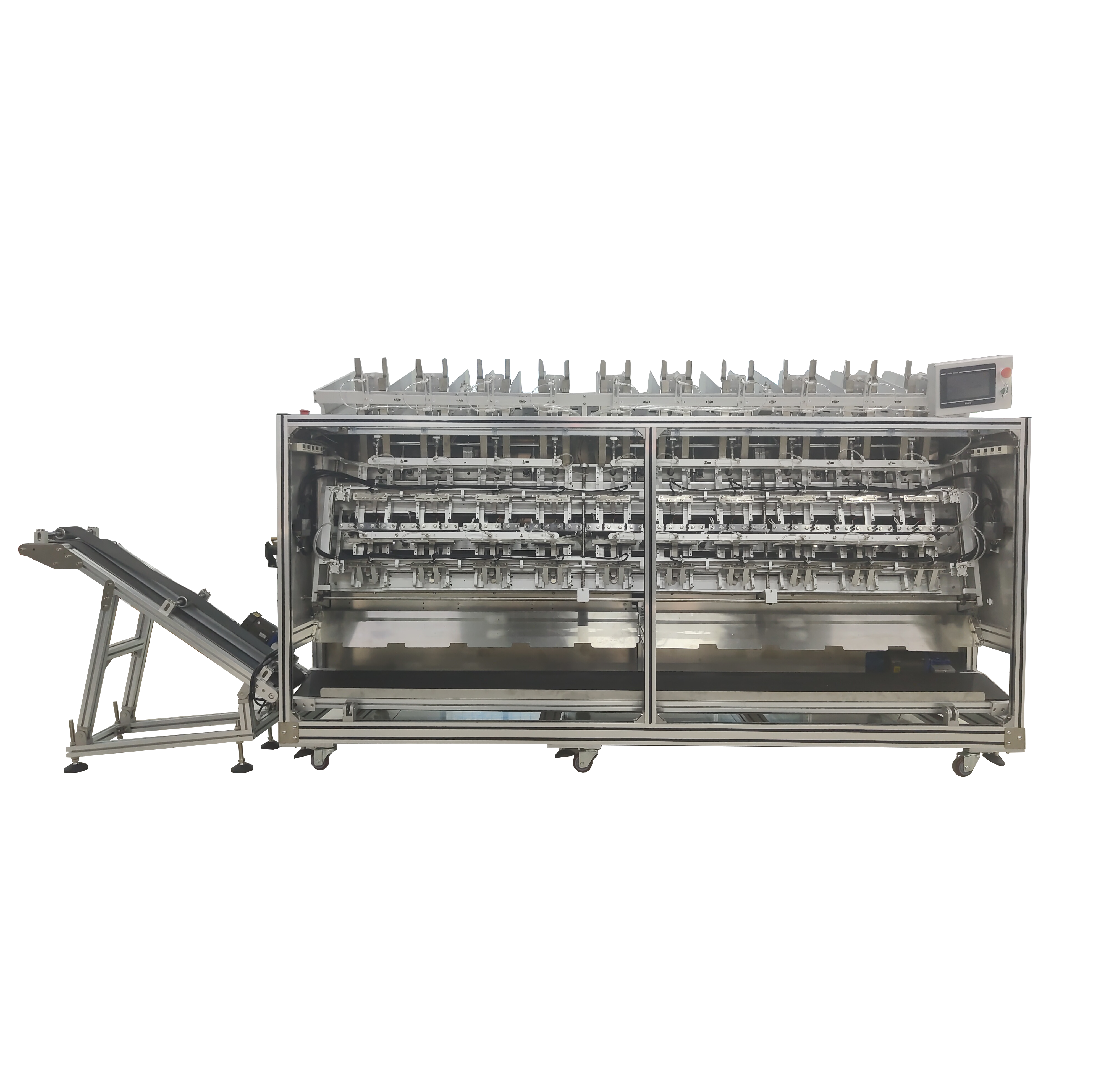

Системы автоматизации играют ключевую роль в повышении эффективности автоматического розлива жидкостей и сокращении отходов. Эти системы используют датчики, контроллеры и передовые алгоритмы для мониторинга и корректировки каждого этапа процесса розлива в режиме реального времени. Автоматизация обеспечивает наполнение каждой ёмкости необходимым количеством продукта без вмешательства человека.

Используя автоматизированные машины розлива, производители могут исключить риск человеческой ошибки и добиться более стабильного розлива. Эти системы автоматически регулируют скорость, давление и время розлива для оптимизации производительности. Кроме того, автоматизация позволяет быстрее переходить между различными продуктами или размерами тары, сокращая время простоя между производственными циклами и повышая общую эффективность.

Системы сбора жидкости после розлива предназначены для сбора любого продукта, пролитого в процессе розлива. Эти системы обычно включают сбор излишков жидкости из зоны розлива, её фильтрацию и последующую перекачку обратно в линию розлива для повторного использования. Эта система сбора жидкости после розлива не только сокращает количество отходов, но и снижает производственные затраты за счёт повторного использования материалов, которые в противном случае были бы выброшены.

Усовершенствованные системы сбора жидких отходов также гарантируют, что собранная жидкость соответствует качеству исходного продукта, что делает её безопасной и пригодной для повторного использования в процессе розлива. Эти системы легко интегрируются в производственную линию и часто сочетаются с автоматизированными технологиями контроля отходов при розливе жидких отходов, что позволяет минимизировать человеческий фактор и обеспечить максимальную утилизацию продукта.

Как процессы обучения персонала и технического обслуживания влияют на потери продукции?

Наконец, важно помнить, что даже самое лучшее оборудование может работать эффективно только в том случае, если операторы знают, как им пользоваться. Надлежащее обучение персонала имеет решающее значение для того, чтобы рабочие понимали, как правильно эксплуатировать разливочные машины, настраивать параметры и выявлять любые проблемы, которые могут привести к потерям.

Регулярное техническое обслуживание также играет важную роль в минимизации потерь продукции. Поддерживая разливочные машины в идеальном состоянии, производители могут предотвратить поломки, которые могут привести к потерям продукции или ненужным простоям. Плановые проверки, регулярная очистка и замена деталей способствуют бесперебойной и эффективной работе процесса розлива.

Сокращение потерь при розливе жидкостей требует сочетания правильного оборудования, интеллектуальных технологий и эффективных процессов. Сосредоточившись на методах сокращения отходов, повышении точности розлива и использовании технологий автоматического повышения эффективности розлива жидкостей, производители могут значительно сократить количество отходов и одновременно улучшить свою прибыль.